TWI in de maakindustrie

De training within industry methode vindt zijn oorspong in de maakindustrie. TWI voorziet namelijk in het snel, effectief en praktijkgericht trainen van vakmensen, waardoor de industriële productie op peil kan blijven. Hoe werkt dat precies? We leggen het uit in dit blog en in de video hieronder.

Menselijk handelen

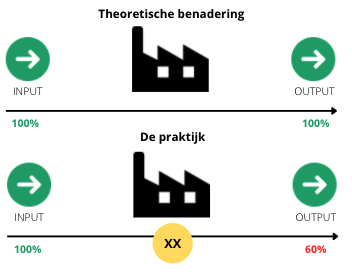

Er worden in de praktijk vaak diverse redenen aangevoerd voor inefficiëntie van productieprocessen. Verouderde of versleten apparatuur en machines, ondeskundig personeel, slecht ingerichte processen of een gebrek aan de juiste grondstoffen. Hoewel daar in de basis wel een kern van waarheid inzit, heeft TWI Company gemeten en gebenchmarked dat 90 procent van de verstoringen door menselijk handelen wordt veroorzaakt.

Of het nu gaat om afwijkingen op het gebied van kwaliteit, output of veiligheid: aan die afwijkingen liggen in 90 procent van de situaties menselijke fouten ten grondslag. Neem bijvoorbeeld de apparatuur. Machines en apparaten vallen doorgaans niet vanzelf in storing: daar gaat foutief menselijk handelen aan vooraf. Je hebt bijvoorbeeld een zijgeleiding niet goed afgesteld, instellingen veranderd of iets niet opgevolgd of gedaan.

Hetzelfde geldt ook op machine niveau. Slijtage is in de kern bijvoorbeeld ook vaak toe te schrijven aan foutief menselijk handelen. Je hebt dan immers het periodieke en autonome onderhoud niet goed uitgevoerd. Je had de slijtage kunnen zien aankomen en aan de voorkant kunnen voorkomen. Als je een probleem herleidt tot de kern, kom je dus uiteindelijk bijna altijd uit bij de mens.

Geef je mensen alles wat ze nodig hebben om foutloos te werken?

Bij TWI Company hebben we gemeten of mensen op de werkvloer in de regel alle tools en handvatten krijgen aangereikt om foutloos te werken. 85 procent van de leidinggevenden antwoordde bevestigend op deze vraag. Vervolgens stelden we dezelfde vraag aan de operators. Dat leverde toch een ander beeld op. 55 procent van de operators gaven namelijk aan dat ze net te weinig hadden gekregen om hun werk foutloos en optimaal uit te kunnen voeren.

Geef ik mijn. mensen wat ze nodig hebben?

85% van de leidinggevende zegt ja

Krijg ik wat ik nodig heb?

55% van de leidinggevende zegt nee

"Er bestaan geen slechte medewerkers,

wel slecht getrainde medewerkers"

TWI in de praktijk

Het goed toepassen van de TWI-principes stelt je in staat om grote stappen te zetten bij het taakbekwaam maken van medewerkers, zoals hieronder weergegeven.Twee elementen

Wil je medewerkers in de maakindustrie goed onboarden en taakbekwaam laten werken? Dan lukt je dat alleen als je twee elementen op een natuurlijke en complementaire manier samenbrengt: opleiden (waar vaak exclusief de nadruk op ligt) én trainen.

Aan de ene kant is er het bedienen, een element van het werk dat zich focust op het uitvoeren van handelingen en taken. Stel dat je een operator bent die een metaaldetectie moet uitvoeren, wisseldelen in een machine moet plaatsen of een nieuw wiel op een vrachtwagen moet zetten. Dit zijn allemaal handelingen en taken die je met TWI heel gericht trainbaar kunt maken.

Werk je met je handen? Stap dan in een modus van training. Het kenmerk van TWI-trainen is dat het gaat om praktijkgerichte sessies die één op één worden uitgevoerd. Naast het trainen is er nog een andere wereld in de maakindustrie. Die heet opleiden en richt zich vooral op de beheerskant van het werk. Je zit dan veel meer op het spoor van het ontwikkelen van kennis. Denk dan bijvoorbeeld aan specifieke productkennis, proceskennis of situationeel leiderschap.

Standaardisatie

TWI neemt ook een belangrijke plek in voor standaardisatie. Dit principe gaat uit van de onderstaande principes:

- Een medewerker is na een uur training taakbekwaam om zijn of haar werk foutloos uit te kunnen uitvoeren.

- Er ontstaat voorspelbaarheid over de duur en doorlooptijd van een trainingstraject door het aanbrengen van een duidelijke structuur. Je kunt dus altijd volgen waar een medewerker zich bevindt in een trainingsplan.

- Standaardisatie voorkomt variatie in wat je iemand aanleert en hoe je dat doet. Hierdoor slinkt de foutmarge.

Veel bedrijven denken wel na over de organisatie van hun processen, maar leggen dit vast in een grote hoeveelheid documentatie. Het resultaat: een papieren boekwerk waar medewerkers niet zo veel aan hebben. TWI zorgt voor een standaard die het wat, hoe en waarom (dat laatste aspect is heel cruciaal en wordt vaak vergeten) en de daaraan verbonden kritische handelingen vertaalt naar de trainbare praktijk. De operator kan uitleggen waarom hij een bepaalde volgorde van stappen doorloopt.

Casussen

Een goed voorbeeld van het bovenstaande is de casus van TWI Company en DAF Trucks in Eindhoven. De vrachtwagenfabrikant moet jaarlijks 500 nieuwe mensen onboarden en wilde dit sneller en efficiënter doen. Het bedrijf miste echter een tool of gestandaardiseerde werkwijze die het mogelijk maakte om nieuwe medewerkers in een kort tijdsbestek te trainen om foutloos een vrachtwagen te monteren.

Dankzij TWI zijn we er in geslaagd om een methodiek neer te zetten die een medewerker binnen een uur taakbekwaam krijgt. DAF omarmde die TWI-methodiek en is er vervolgens zelfstandig mee verder gegaan. Het bedrijf kan nu aan de voorkant ook veel beter calculeren hoeveel tijd het proces van onboarden precies in beslag neemt.

Een ander praktijkvoorbeeld is Steinfort Glas uit Friesland. Dit bedrijf nam een nieuwe, hightech glasbreek- en snijlijn in gebruik. Dit betekende dat werknemers aan de slag moesten met nieuwe technologie en zich een andere manier van werken eigen moesten maken. De uitdaging: hoe krijg je dit snel en binnen een paar heldere stappen voor elkaar?

Met TWI konden we het inwerktraject terugbrengen tot enkele weken. Door alles terug te brengen tot concrete handelingen, taken en korte eenheden, verloopt het hele proces inmiddels vloeiend. Ook bij Fokker (first time right produceren in de vliegtuigbouw) en bij de M&G Group (de variatie in output en kwaliteit verminderen) bewees TWI-training haar waarde.

De voordelen van TWI voor de maakindustrie

Het toepassen van de bovengenoemde TWI-principes in de maakindustrie heeft diverse voordelen.

- Je verkort de gemiddelde trainingsduur met 60 tot 80 procent.

- Meer kwaliteit en efficiency. Door een foutenreductie van ruim 90 procent wordt foutloos werken meer dan een streven: het is voortaan de realiteit op de werkvloer.

- Omdat iedereen taakbekwaam is en weet wat hij waarom doet, neemt ook de veiligheid toe. Dit geldt zowel voor het product als de medewerker.

- Omdat de effectiviteit van inwerkperiodes verbetert, wordt het ook makkelijker om nieuwe mensen snel en goed te onboarden.

- De competenties per medewerker worden inzichtelijker. Hierdoor stel je makkelijker de beste (project)teams samen en heb je altijd de juiste mensen op de goede plek.

- De duur en doorlooptijd van trainingstrajecten wordt inzichtelijk en voorspelbaar.

Over TWI Company

TWI Company beschikt over ruime ervaring met het continu verbeteren van processen en praktisch toepassen van TWI-principes. Wil je de TWI-trainingsmethode ook graag loslaten op jouw organisatie? En ben je benieuwd hoe wij je hierbij kunnen helpen? Wij laten het je graag zien.

TWI Company heeft al talloze maakbedrijven in Nederland en België geholpen bij het verbeteren van hun bedrijfsprocessen en het in de praktijk brengen van het principe van foutloos werken. Wil jij de volgende zijn? Bel dan gerust op 0527 -30 50 80 of stuur een mail naar info@twicompany.com